販促部 ヒロ伊藤です。

わたくし、休日になると必ず何かバイクを触っているのですが

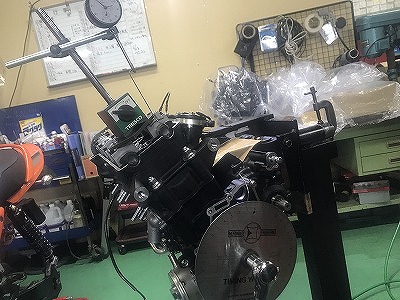

今日は、レーサーのエンジン作業

昨年、全日本で使用したR6のエンジン

今シーズンに向けて整備開始です。

O/Hをするのですが、そのバラス過程で色々計測しておきます。

燃焼室の気密のチェックから

レギュレーターでエア圧をどんどん上げていき

リークの度合を確認

↓

今回は、バルブ周りから少しエア漏れが確認できたので

ばらしたら、そこは徹底的にチェックします。

ヘッドカバーをはずしたら、タペットクリアランスを確認して

ついでに、バルブタイミングも計測します。

(わたくし、エンジンO/Hの時はどんなエンジンでも

バルタイ計測してからスタートしています。)

レギュレーションでカムスプロケットの加工は禁止されているので

バルブタイミングの変更はできませんが

カムチェーン・スライダーのへたりやヘッドGSを薄くしていることでの

バルブタイミングの遅れがどのくらいかチェックしておきます。

あとは、クランクの回転の重さがどのくらいかトルクレンチで

クランキングして重さを確かめておきます。

どこかにダメージがあるとこの時に重いので

この後の作業がより注意深くなります。

やっぱり、現状を知ることは大事だと思い作業しています。

↓

ここまで、確認したら

いっきに、バラバラにしますが

目視ではパーツ類をしっかりチェックしながらです。

細かいチェックは、洗浄してからになりますが

ミッションもはずれ、アッパーケースにクランクだけの状態

↓

コンロッド・ピストン・リングもバラバラに

↓

左に見えている薄いパーツが

重要パーツのメインメタルとコンロッドメタル

今度は、超重要なクリアランスの測定

そこは、どこかと言うと

コンロッドにメタルを組み込んで

規定トルクでコンロッドを締めたときの内径と

クランクのピン部の外径を測定します。

コンロッド↓

クランクのピン部

↓

ここは、適正なメタルを組むことでクリアランスを確保して

油圧によりコンロッドはピンに対し接触せず

フローティング状態になっている場所

よって、ここのクリアランスはとても重要

そして、オイルで油膜を作っているので

油圧系にトラブルが発生したら速攻焼付く場所です。

そんな、重要なコンロッドメタルとクランクピンの

オイルクリアランスは0.04mm~0.06mm

0.001mmまで測定できるダイヤルゲージを使い

内径を測定

クランクピン部も0.001mmまで測定できるマイクロメーターで測定

測定結果をもとにメタルの厚みを選択していきます。

クランクジャーナル部のメインメタルも同様に測定

ケースを規定トルクで結合して計測です。

メインジャーナルのオイルクリアランスは、

0.020mm~0.044mm

でも、0.020mmとかって日常生活で必要ですか?

ちなみに、サランラップの厚みが

0.01mm位らしいです。

あと、計測するのが

ここの、真円度も3か所で測定します。

でも、ここ

どこかわかりますか?

ドライブスプロケットの裏側のベアリングが入る部分です。

もの凄く力のかかる場所で、ケースの剛性が弱いと歪んでくるので

しっかりチェックしておきます。

しっかり、測定して適正なものを選択

それらを、キッチリ組む

大切なことですね!

そして

今日は、ここまで

つづきは、次のお休みに作業します。

それにしても、片手でダイヤルゲージを持って

片手に携帯

0.001mm ・ 1000分の1mm ・ 1ミクロン ・1μ

を計測するより

ブログ用の写真を撮るほうが

しんどいわ・・・・

それでは、また 来週 バイバ~イ