販促部 ヒロ伊藤です。

今日は、カタナの車検時の作業です↓

車検で絶対必要なヘッドライトの光量・光軸検査

実は、このカタナ

ヘッドライトの光軸調整ですが上下の高さに不具合が・・・・

高さ調整は

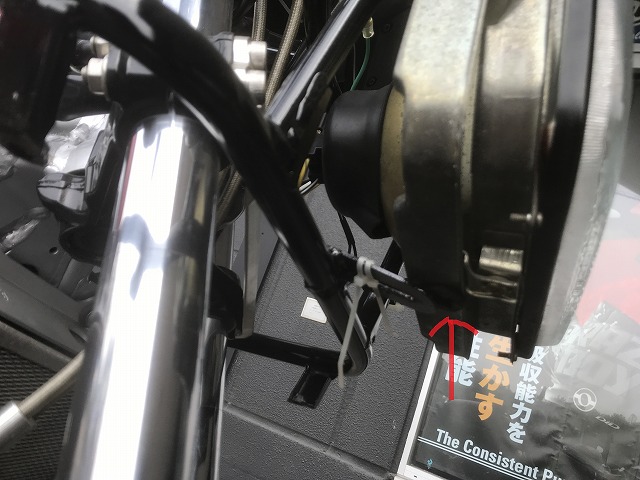

ヘッドライトの下の、この部分↓

ここをスライドさせて、ボルトで固定をするという方式

ここをスライドさせて、ボルトで固定をするという方式

ちょっとヘッドライトをずらした写真が↓

赤の矢印の所に

樹脂でできた、変わった形のナットがあるのですが

今回は、それが↓

割れていました。

割れていました。

ナット側が、割れてボルトが締まらず

ヘッドライトが固定できず、ぐらぐらだったんですね。

これじゃあ、光軸調整できませんね・・・・

しかも、このパーツはメーカー廃盤・・・・

ここから

車検で合格するように!

光軸調整が出来るように!

作業開始です

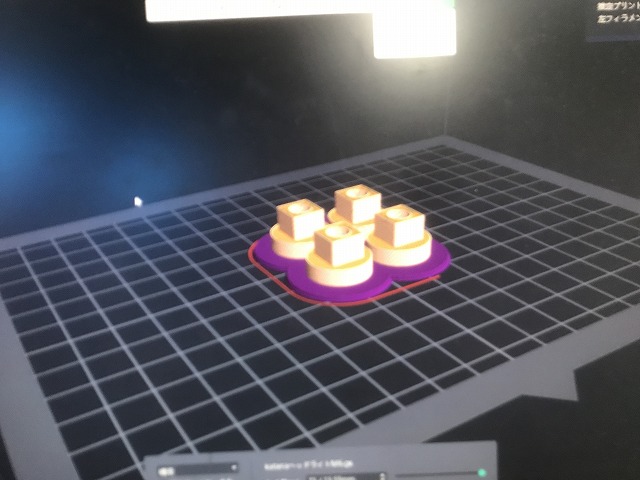

開始、5分で

絵が、書けました↓

これを

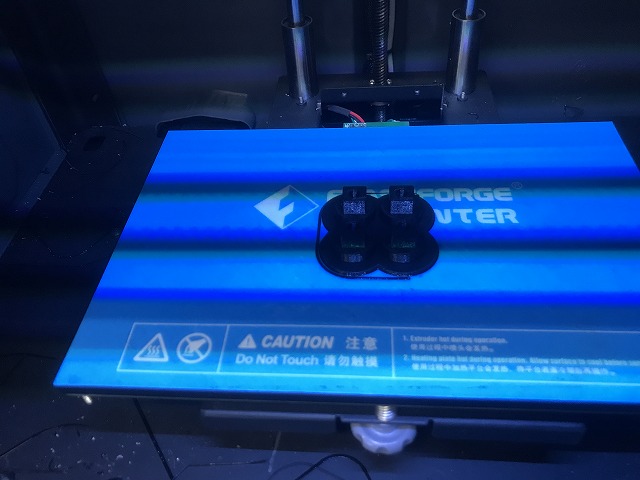

後は、こいつに↓ 作業を任せるので

スイッチを、ポチッて押して

ひとまず終了

わたくしは、他の作業へ

1時間後↓

出来上がっていました!

壊れたパーツと製作したパーツ

ついでだから4個作ってみました。

チョコレート?

薬?を取り出すように、一つだけ

ポチっと↓

いっちょ上がりって感じです!

これを、車両に装着すると↓

これで、しっかりヘッドライトが固定できるようになりました。

これからの車検も、安心ですね!

しかし、この頃

廃盤パーツが多くなって困りますね。

今回は、廃盤パーツの製作を

3Dプリンターで行いました。

いつもは、試作を作って確認作業のために活躍する3Dプリンターです。

その時はボディーの中の樹脂の充填率は15%ぐらいにしています。

今回の特殊ナットは、充填率を100%で行っています。

用途にもよりますが、今回のような所では十分ですね!

とにかく、時間がかからないのが最大のメリットです。

それでは、また来週 ごきげんよ~